在SMT表面贴装生产/加工过程中,一般来说我会将生产/贴片出的第一块板作为一种样板,样板必须是和BOM目录,CAD座标贴装边线完全一致并检测元件规格和电子电容值,还有贴装中途时隔两小时左右都要做一场元件实际值的检查,查看是否和目录或BOM及图纸完全一致,这也是每个SMT部门生产必走的一种流程,因产品各异,大子大小,元件大小,元件多少都不同,现在许多电子产品元件小由01005不等,而且多,那这检测流程就要用比较长的时间,浪费很大的人力物力。

传统的方法:是两个人先依照BOM和图形做好图纸(做图纸须要较长的时间并不能出差错,元件太多时人工也难免会有疏忽的时候),接着依照图纸一人员用镊子一种元件一种元件镊到电容表万用表或电桥里测试,实际值正确后,接着再让另一人在BOM找到边线用记号笔画上勾,持续到最终一个元件可以完成,这样须要较娴熟的员工和较长的时间,PCB元件越多测试时间越长,且存在很大的风险,容易疏忽,漏测或测不准没有依据不能上溯,可靠性不高。

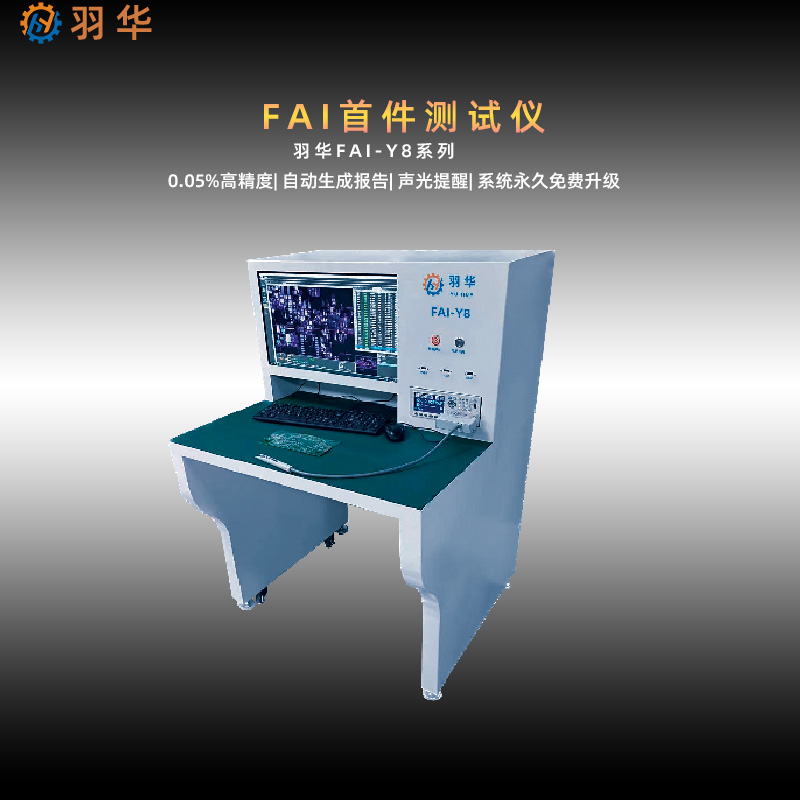

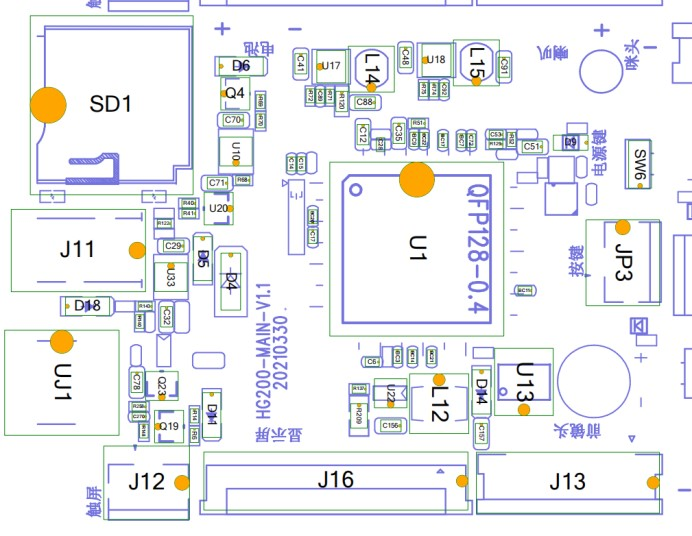

羽华SMT智能首件检测仪是通过SMT设备程序Gerber文件、PDF 文件、PCB 扫描图利用智能软件应用自动分解成测试程序,配合羽华定制的精密的LCR测试设备简化客户原始的首件测试过程,哪些元件有测试过,哪些没有测试过,有颜色区分开,非常容易区分,使首件测试可视化、程序化、标准化,测试数据可追溯并降低员工工作压力减少人工,还可以达到防错料的目的。

1、节省一半人力:传统的SMT首件检测,一般来说须要两个操作员,采用羽华首件测试仪,单人就能轻松胜任。

2、节省一半检验时间:数十家客户验证,采用羽华SMT首件检测仪,单人操作方式,就能节省50%-85%的首件检测时间,并有效减少了产线等待时间。

3、有效提高品质:采用羽华SMT首件检测仪,整个检测环节完全能管控,杜绝了人工的差错,避免漏检,错判,数据可随时追溯。

4、自动生成报告:检测完毕,可自动生成检测报告。报告真实反应测试过程,并能存档,或者发给客户。

5、操作方式非常简单:系统界面友好,自动读值,自动判定,有提示音,操作员当天就能学会,2天内能娴熟操作方式。

6、可追溯性:自动生成首件检测报告,并可还原检测场景。

7、升级:产品不定时升级,提高产品性能和功能,维护客户投资。

8、集成系统:设备集成首件检测系统+SMT快速编程系统

目前许多工厂SMT还是用着传统方法,每次来新的MODEL都要做一场图纸,和整理BOM,过程和操作方式繁杂,采用过后放一堆文件夹,再生产的时候找半天才找出来,耽误生产时间,最终发现图纸熟透了又要去过胶,非常的不方便,这样子的流程大大浪费时间人力物力。现在你只须要打开电脑移出文件就可以了。

随着生产的需求我的SMT首件测试仪不断融入SMT生产加工过程,SMT首件测试仪将成SMT车间必不可少一的员。

咨询在线QQ客服

咨询在线QQ客服